تفاوت PLC و DCS چیست؟ در این مقاله به بررسی جنبه های مهم این سوال می پردازیم.

PLC و DCS در نگاه اول!

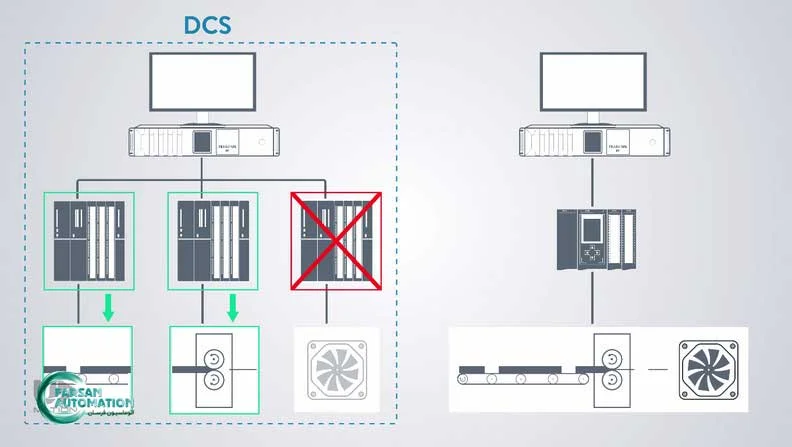

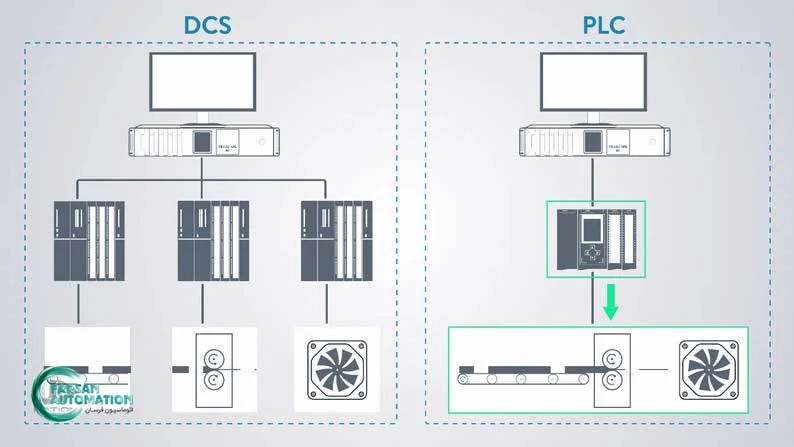

DCS همانطور که از نامش میگوید یک سیستم کنترل غیرمتمرکز یا به عبارتی یک روش کنترلی است که در آن چند CPU مستقل داریم.

هر CPU وظیفه کنترل بخش های جداگانه فرآیند را بر عهده دارد تا در صورت خرابی یکی، CPU های دیگر بدون وقفه به انجام کار خود ادامه دهند.

از طرف دیگر، آنچه در سیستم های کنترل PLC می بینیم مانند PLC است که بیشتر برای کنترل متمرکز استفاده می شود، به این معنی که یک PLC زیمنس واحد کل فرآیند را کنترل می کند.

اما این تمام ماجرا نبود! بیایید ببینیم چه چیز دیگری از نظر مقایسه PLC و DCS مهم است.

مطالعه بیشتر : PLC چیست ؟

آیا PLC ها برای جایگزینی DCS آمده اند؟

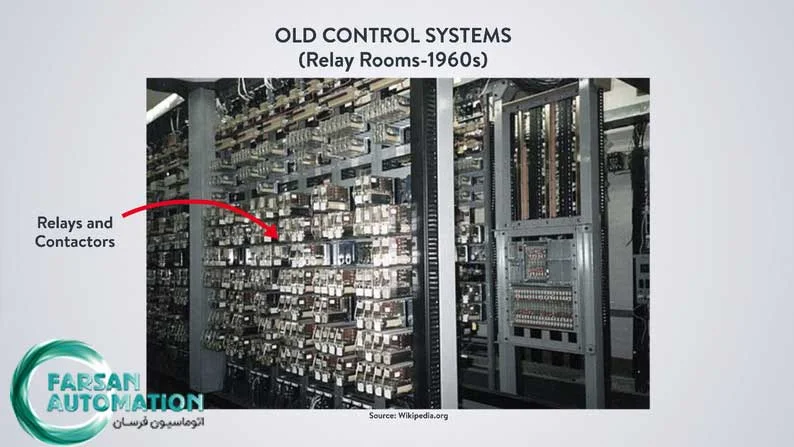

هدف اولیه اختراع PLC ها جایگزینی آنها با سیستم های کنترل قدیمی بود که تماماً از رله و کنتاکتور یا به عبارت دیگر سیگنال های دیجیتال ساخته شده بودند.

DCS یا سیستم کنترل توزیع شده چند سال بعد نه برای جایگزینی PLC ها بلکه برای برآوردن نیازهای دیگر در صنعت اتوماسیون ساخته شد.

بنابراین PLC و DCS سالهاست که در کاربردهای مختلف در صنعت وجود داشتهاند و مزایا و معایب قابل توجهی دارند.

PLC در مقابل DCS (اتوماسیون فرآیندها)

در چه فرآیندهایی باید از PLC استفاده کنیم

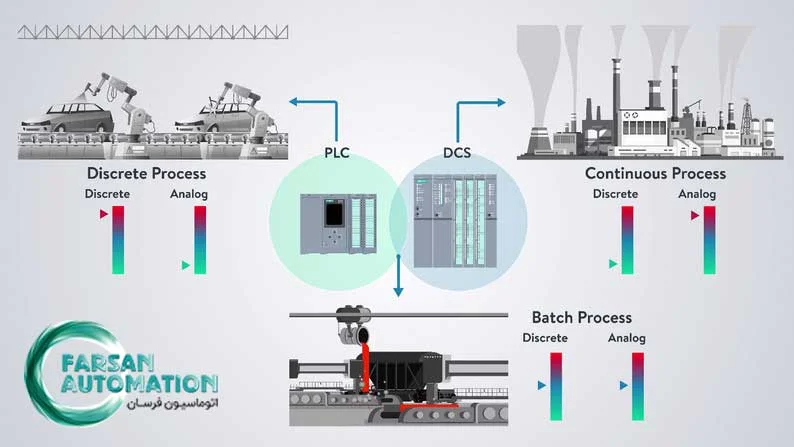

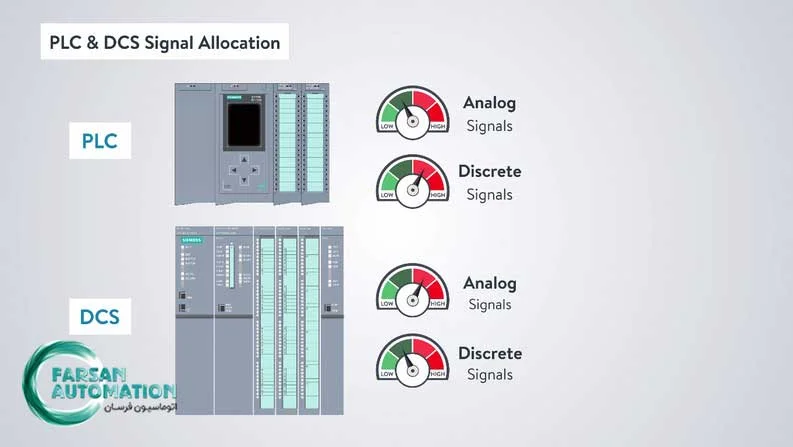

اگرچه PLC ها این روزها پیشرفته تر و پیچیده تر شده اند و حتی می توانند حلقه های PID و سیگنال های آنالوگ را کنترل کنند، اما برای اتوماسیون فرآیندهای گسسته مانند خط مونتاژ خودرو که در آن سیگنال های دیجیتال زیادی وجود دارد، مناسب تر هستند. چند سیگنال آنالوگ

در کدام فرآیندها باید از DCS استفاده کنیم

DCS بیشتر برای فرآیندهای پیوسته با سیگنال های آنالوگ زیاد و حلقه های کنترل PID پیچیده مانند فرآیندهای نیروگاه یا پالایشگاه کاربرد دارد.

کجا باید از DCS و PLC با هم استفاده کنیم؟

در اتوماسیون زیمنس فرآیندهای دسته ای یا ترکیبی مانند برخی از صنایع تولید فولاد که در آنها باید از DCS و PLC با هم استفاده کنیم، در عملکرد آنها همپوشانی هایی وجود دارد.

به این معنی که در فرآیندهای دسته ای ممکن است از PLC ها برای پردازش استفاده کنیم:

- تعداد محدودی سیگنال آنالوگ و حلقه های PID

- سیگنال های دیجیتال یا گسسته

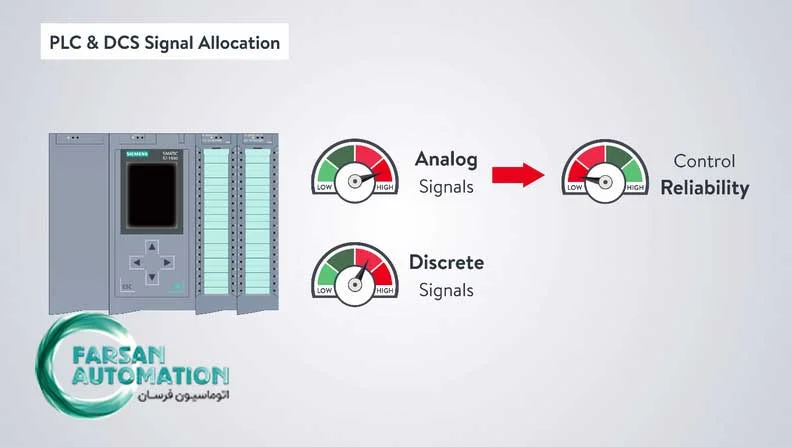

در نظر بگیرید که با افزایش تعداد حلقه های کنترل و سیگنال های آنالوگ اختصاص داده شده به یک PLC، قابلیت اطمینان کنترل فرآیند به شدت کاهش می یابد.

زیرا اگر PLC از کار بیفتد، تمام حلقه های اختصاص داده شده به آن از کنترل خارج می شوند و در نتیجه فرآیند با شکست مواجه می شود.

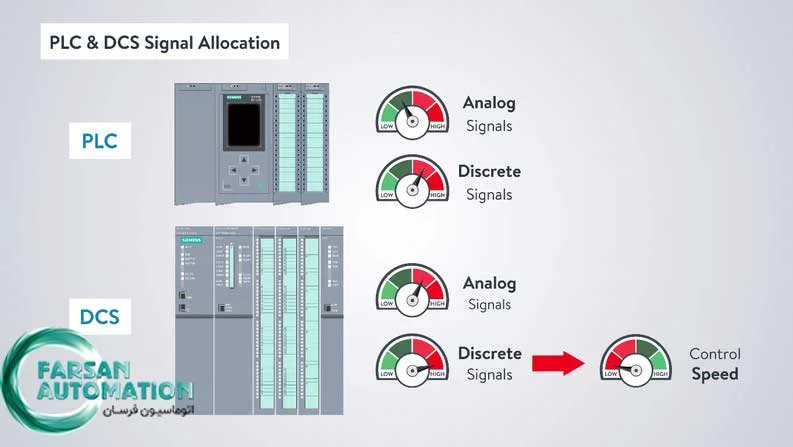

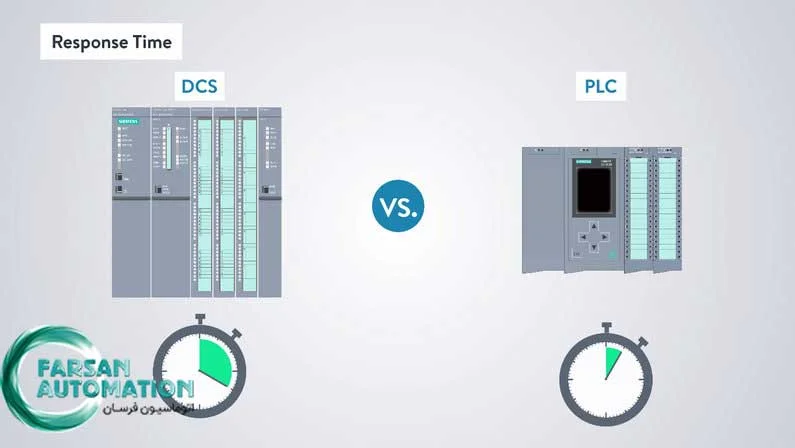

از سوی دیگر، اگر از DCS برای پردازش سیگنالهای گسسته استفاده کنیم، از آنجایی که زمان واکنش (یا زمان چرخه اسکن) DCS در مقایسه با PLC نسبتاً زیاد است، کنترل زمان واقعی فرآیند ممکن نخواهد بود.

PLC در مقابل DCS (زمان پاسخگویی)

زمان چرخه اسکن DCS بیشتر از PLC است.

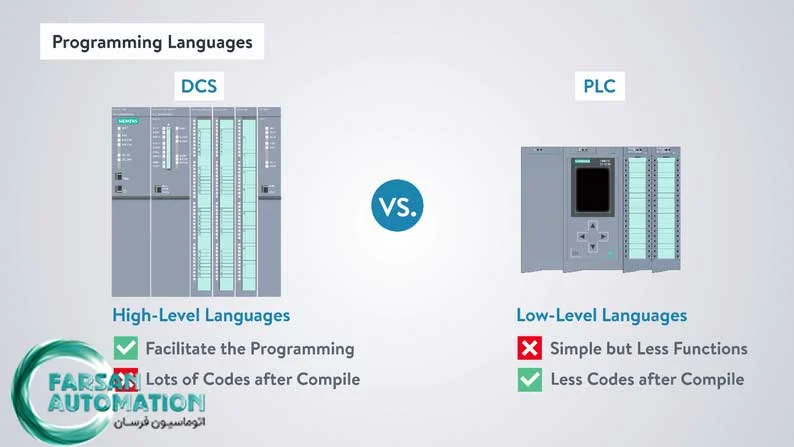

این زمان واکنش بالای DCS به دلیل وظایف پردازشی سنگین آن مانند پردازش زبان های برنامه نویسی سطح بالای آن است.

PLC در مقابل DCS (زبان های برنامه نویسی)

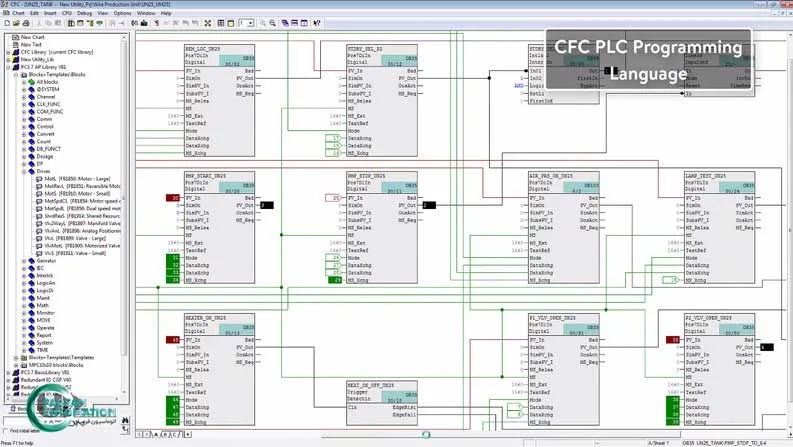

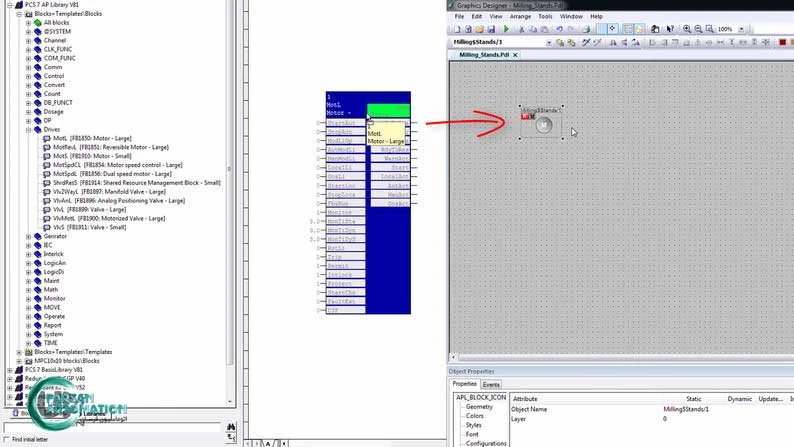

سیستم های کنترل توزیع شده از زبان های برنامه نویسی سطح بالا مانند CFC یا “Continuous Function Chart” استفاده می کنند.

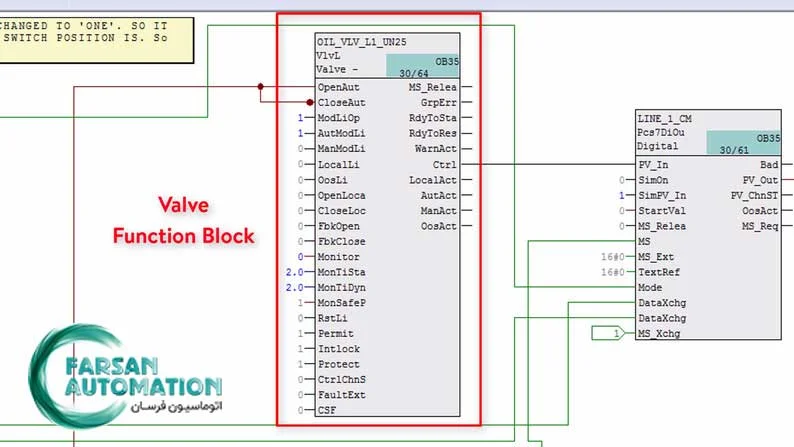

نمودار عملکرد پیوسته (CFC) برخی امکانات برنامهنویسی، نظارت و مهندسی گسترده و بسیار مفید مانند بسیاری از توابع از پیش تعریفشده را منتشر میکند.

این زبانهای سطح بالا پس از کامپایل شدن، کدهای زیادی تولید میکنند و بار زیادی را بر CPU وارد میکنند.

در نتیجه، پاسخ سیستم به ورودی های مهم به اندازه کافی سریع نخواهد بود.

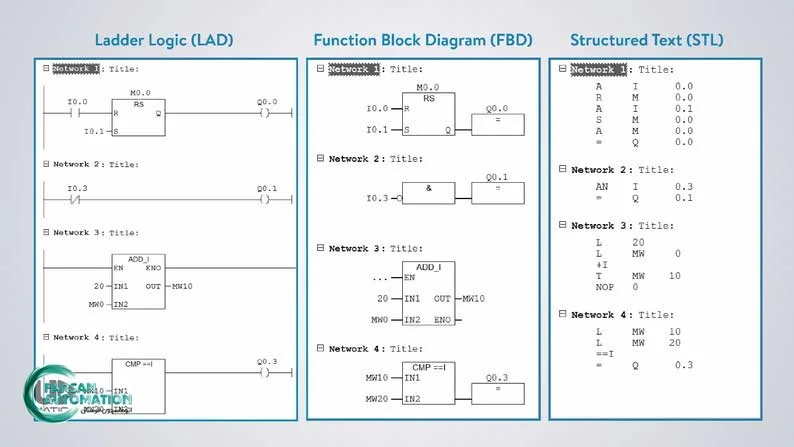

برعکس، زبانهای برنامهنویسی PLC سطح پایین مانند منطق نردبان، نمودار بلوک تابع، و بهویژه STL یا زبان متن ساختاریافته، به زبان ماشین نزدیکتر هستند.

بنابراین کدهای تولید شده به طور قابل ملاحظه ای کمتر از زبان های برنامه نویسی DCS هستند. به همین دلیل است که PLC برای سیستم های اضطراری استفاده می شود.

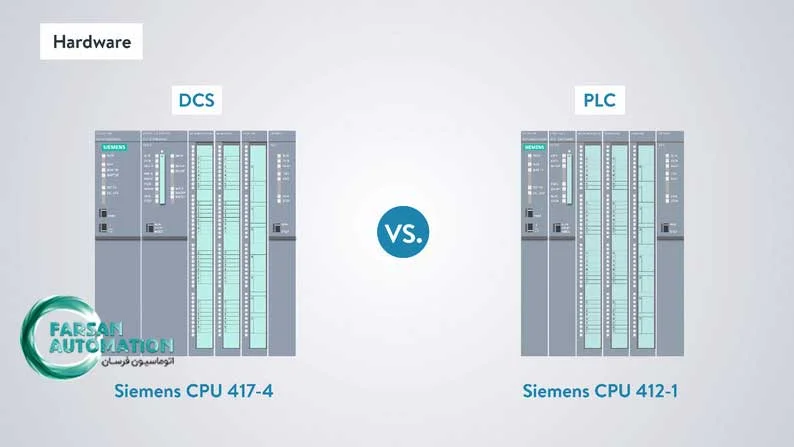

PLC در مقابل DCS (سخت افزار)

بنابراین، برای استفاده از زبان هایی مانند CFC، سخت افزار DCS باید قدرتمندتر از یک سیستم PLC باشد.

با این حال، با پیشرفت های امروزی در فناوری، سخت افزارهای DCS و PLC بیشتر به یکدیگر بسته شده اند.

گاهی اوقات نمی توان تنها با نگاه کردن به تابلوی کنترل الکتریکی آن، قضاوت در مورد DCS یا PLC بودن یک سیستم کنترلی انجام داد.

حتی در برخی موارد، سیستم های کنترل PLC از همان CPU استفاده می کنند که معمولاً در سیستم های کنترل غیرمتمرکز استفاده می شود.

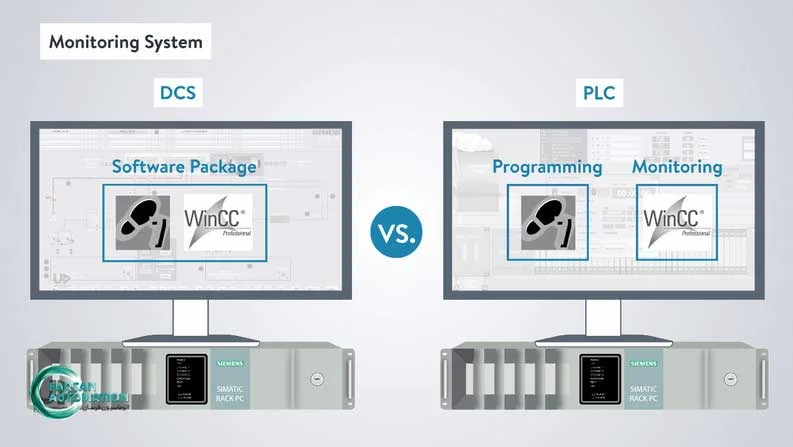

PLC در مقابل DCS (سیستم های مانیتورینگ)

در DCS یک بسته نرم افزاری یکپارچه وجود دارد که در آن مجموعه نسبتاً کاملی از امکانات مانیتورینگ وجود دارد.

در سیستمهای PLC اما معمولاً هیچ رابطهای بین برنامهنویسی و محیطهای مانیتورینگ وجود ندارد و برای ایجاد و توسعه به زمان خود نیاز دارند.

در DCS با فراخوانی توابع کنترلی در محیط برنامه نویسی، اشیاء گرافیکی متناظر آنها به صورت خودکار به صفحات HMI زیمنس با آدرس آنها اضافه می شود. به این ترتیب، در زمان گرانبها صرفه جویی می کنیم!

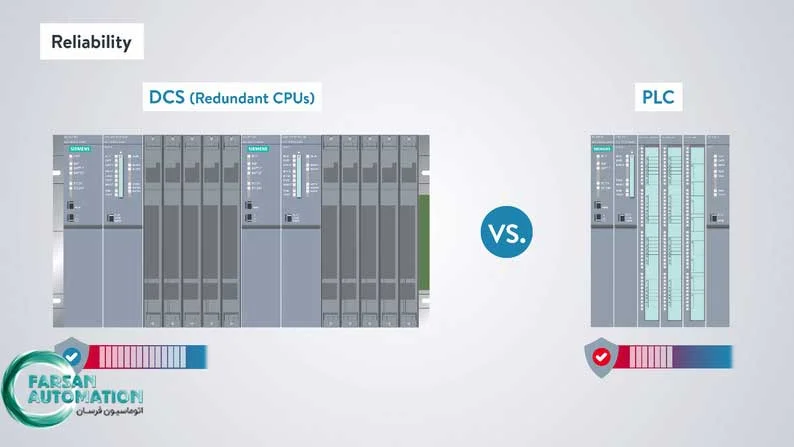

PLC در مقابل DCS (قابلیت اطمینان)

سیستمهای کنترل غیرمتمرکز در مقایسه با سیستمهای کنترل PLC نه تنها به دلیل غیرمتمرکز بودن، بلکه به دلیل اینکه معمولاً در سطوح مختلف اضافی هستند، قابل اعتمادتر هستند. از CPU ها و منابع تغذیه گرفته تا سرورها، سوئیچ های شبکه و کابل های شبکه.

نتیجه گیری :

استفاده از DCS و PLC مزایای زیادی دارد. از آنجایی که زمان پاسخ DCS بیشتر از PLC است، DCS بهتر است برای فرآیندهایی با سیگنال های آنالوگ و حلقه های PID بیشتر استفاده شود در حالی که سیستم های PLC برای فرآیندهایی با سیگنال های آنالوگ گسسته تر و کمتر بهتر هستند.

در DCS ما میتوانیم از توابع و بلوکهای توابع از پیش تعریفشده متعدد و زبانهای برنامهنویسی سطح بالای آن بهره ببریم، اما در PLCها، اغلب مجبوریم توابع را توسط خودمان بنویسیم و تعریف کنیم.

همچنین با مزایای DCS در طراحی سیستم مانیتورینگ آشنا شدید.

پیاده سازی معماری شبکه DCS با استفاده از بسته نرم افزاری و سخت افزاری یکپارچه آن بسیار آسان تر است. با این حال، بسته های نرم افزاری و سخت افزاری DCS بسیار بیشتر از معادل های PLC هزینه دارند.

با تشکر از خواندن مقاله دیگری. امیدواریم چیز جدیدی یاد گرفته باشید و اگر این ویدیو را دوست داشتید، آن را با دوستان و همکاران خود به اشتراک بگذارید.